Qu'est-ce que la dureté d'une lame ?

Il existe de nombreux malentendus sur ce que la dureté d'un couteau signifie par rapport à ses propriétés. Nous vous expliquons quelle est l'influence que la dureté d'une lame sur sa qualité.

À quoi pense t'on en général quand on parle de dureté ?

En général, ce que pensent nos clients et ce qu'on lit souvent sur les forums sur internet, c'est qu'un couteau avec une dureté élevée va conserver plus longtemps son tranchant. Au contraire, un couteau avec une faible dureté risque de casser plus vite qu'un couteau plus dur. On entend souvent qu'il y a énormément de différences entre deux duretés différentes. Cela peut être vrai, mais ce n'est pas une règle absolue, et cela va dépendre de plusieurs facteurs. En effet, une lame présente des tas de caractéristiques qui peuvent affecter sa qualité, en plus de sa dureté.

Comment mesurer la dureté : l'échelle de Rockwell C

Mais commençons par le commencement : comment mesure t'on la dureté ? En ce qui concerne les couteaux, la dureté de l'acier est mesurée selon l'échelle de Rockwell C. Il s'agit d'une méthode de test où un cône en diamant avec un poids calibré de 10 kilos est appliqué sur la partie à tester, puis le poids est augmenté jusqu'à 150 kilos. La différence entre le premier et le second poids sert à déterminer la dureté Rockwell C. Plus la pointe en diamant pénètre profondément dans l'acier, plus la dureté est faible. Logique !

Le C signifie Cône ; pour les métaux plus tendres on peut aussi utiliser une petite balle, dans ce cas on parle d'une dureté Rockwell B, où le B signifie Balle. Pour les aciers durcis, on utilise toujours l'échelle de Rockwell C, ou en abrégé : HRC.

De nombreux fabricants indiquent la dureté par fourchette de 2 ou 3 unités. Par exemple un couteau peut avoir une dureté de 56-58 HRC. C'est-à-dire que la dureté se situe entre ces valeurs. La plupart du temps elle est de 57, mais elle est parfois légèrement supérieure ou inférieure. Les écarts les plus grands sont inclus dans les certifications ISO des durcisseurs industriels utilisés par les fabricants de couteaux. La différence reste entre 56 et 58, et sur une échelle de 0 à 100 elle est donc minime. C'est ce qu'il faut retenir.

La différence de dureté entre 56 et 58 peut être due à l'emplacement de la lame dans le four. Mais il peut également y avoir de légères variations de dureté sur une même lame, et les mesures peuvent varier d'un endroit à l'autre. Pour un test Rockwell le plus juste possible, il est donc conseillé de tester la lame à 3 endroits et de calculer une moyenne des 3 valeurs.

Comment une lame obtient-elle sa dureté ?

Afin d'offrir à un couteau une dureté particulière, il faut bien entendu durcir l'acier. Sans entrer dans les détails, voici comment cela fonctionne : la lame est chauffée à une certaine température, très élevée. Entre 800 et 1200 degrés, cela dépend du type d'acier et de la technique utilisée. La lame est ensuite refroidie brutalement. Cela se fait dans de l'huile ou dans de l'eau, entre de grosses plaques en aluminium ou simplement à l'air frais. La lame devient alors extrêmement dure. Elle est alors un peu comme une lime : dure mais rugueuse. Elle doit ensuite être tempérée. La lame est donc chauffée à une température allant de 150 à 300 degrés, mais encore une fois cela dépend du type d'acier et de la technique. L'opération est répétée une ou plusieurs fois pour un certain nombre d'heures, afin d'améliorer la dureté jusqu'à un niveau optimal.

Mais comme nous l'avons dit : il s'agit là des grandes lignes. En effet, pour un seul type d'acier, il existe peut-être vingt techniques de traitement thermique différentes, qui vont chacune améliorer les qualités de l'acier à leur propre façon. Et parmi ces vingt techniques, peut-être trois offriront à l'acier une dureté de 60-61, mais elles apporteront toutes différentes qualités à l'acier.

La dureté ne fait pas tout

Il est important de garder en tête que la dureté ne fait pas tout pour une sorte d'acier. C'est juste une de ses nombreuses qualités. Et vu que la dureté est indiquée par une simple valeur numérique, c'est souvent un choix populaire quand il s'agit de comparaisons. Il est plus simple de comparer une valeur numérique entre "57HRC" et "61HRC", qu'un format, densité, ou une teneur en molécules individuelles et carbures de l'acier.

Ça devient un peu plus technique, mais c'est important pour bien comprendre. Nous allons tenter de tout vous expliquer de façon claire.

En regardant un acier sous un microscope très puissant, on peut voir qu'il se compose de plusieurs éléments. Pour (beaucoup) simplifier, l'acier se compose de carbures. Il s'agit de sortes de cailloux très durs. Ces carbures sont disposés selon une structure bien précise. Un peu comme des briques qui sont assemblées pour former un mur.

En chauffant l'acier à une certaine température pour une certaine durée, la structure microscopique de l'acier va se modifier. Les carbures et la matière qui les relie ensemble vont se transformer. Ils vont devenir plus durs ou plus tendres, plus larges ou plus fins. En théorie, il est possible de durcir un même type d'acier selon deux techniques différentes et d'obtenir exactement la même dureté. Et pourtant, sur l'un, le liant sera beaucoup plus tendre et plus large que sur l'autre. Mais ça n'est pas pris en compte lors d'un test de dureté Rockwell. Vous vous doutez bien qu'un mur de briques avec un ciment souple et épais risque plus de s'effondrer qu'un mur avec un ciment, en fine couche bien durcie.

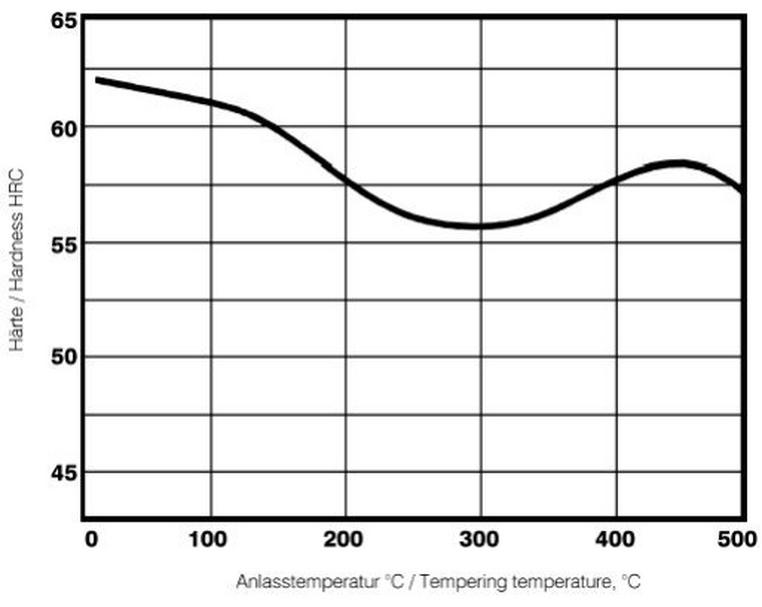

Cela aura donc une influence sur la conservation du tranchant, la solidité et la résistance à la corrosion de l'acier. Mais ça, la valeur "61HRC" ne nous le dit pas. Le graphique suivant provient de la fiche technique de l'acier Böhler N690. Sur l'axe vertical est indiquée la dureté en Rockwell C, et sur l'axe horizontal, la température de tempérage qu'il faut conserver.

En regardant bien, on remarque une dureté de 58 rockwell à 3 endroits différents sur le graphique. Mais est ce que l'acier a les mêmes propriétés aux trois endroits, juste parce qu'ils indiquent 58 HRC ? Et non. À l'un des points, l'acier est plus résistant à la corrosion qu'aux autres. Un autre point offrira une plus grande solidité que les autres. Mais cette différence ne se voit pas grâce à la valeur HRC seule.

Comme nous l'avons mentionné plus tôt, les détails ci-dessus ne sont qu'une partie des caractéristiques de l'acier, mais cet exemple permet de prouver que la valeur HRC ne fait pas tout.

Structure de l'acier contre dureté

Nous vous avons déjà expliqué les bases en ce qui concerne la dureté et la fabrication de l'acier. L'image du mur de briques est déjà très parlante, mais nous allons aller encore plus loin. Nous allons passer de la 2D (un mur) à la 3D (un gros bloc de briques bien solide).

Depuis quelques dizaines d'années, les sortes d'acier ne sont plus simplement faites en jetant divers éléments d'alliage dans un grand creuset, et en remuant bien. Il existe également des "aciers en poudre". Il s'agit de sortes d'acier dont les éléments d'alliage ont été pulvérisés puis mélangés. La structure obtenue est donc beaucoup plus fine. On la comparerait alors à des gravillons plutôt qu'à des briques. Des petits gravillons très serrés les uns aux autres, avec une très fine couche de ciment pour les lier. Et lors d'un choc, ce n'est pas toute une brique qui se casse mais juste un petit gravillon. C'est plus solide. Les sortes d'aciers CPM de Crucible tels que le S30V, S35VN, S45VN, et tous les aciers commençant par CPM en général, en sont des exemples. Pour Carpenter, il s'agit d'aciers MicroMelt (MM). Comme le CTS-XHP et le CTS-204P. Chez Böhler, on parle par exemple du célèbre Böhler M390, fabriqué selon leur méthode MicroClean.

Avec une structure encore plus fine au niveau moléculaire, ces types d'acier poudrés conservent encore mieux leur tranchant et résistent mieux aux ébréchures.

Tout ceci considéré, on sait alors que l'on peut trouver un type d'acier simple, à la structure grossière, d'une dureté de 61 HRC, qui conservera moins bien son tranchant qu'un acier poudré d'une dureté de 58 HRC. Tout simplement parce qu'il est plus difficile de briser un petit gravier qu'une grosse brique.

Touches finales supplémentaires lors du traitement thermique

Dans l'explication simplifiée du traitement thermique ci-dessus, nous ne nous sommes pas attardés sur les différentes nuances qui peuvent être apportées lors du durcissement et du tempérage d'une lame. Ainsi, un traitement cryogénique dans de l'azote liquide offre de meilleures qualités, sans que cela se reflète nécessairement dans la dureté. La composition est juste modifiée et améliorée au niveau moléculaire. Est-ce que la lame doit rester une, deux ou douze heures dans l'azote ? Vous ne verrez aucune différence à l'œil nu. Ainsi, l'acier M390 avec un traitement cryogénique et une dureté de 59 HRC peut mieux conserver son tranchant qu'un M390 de 61 HRC qui n'aurait pas reçu ce traitement.

BOS Heat Treatment

Voici un excellent exemple : les techniques de traitement thermique de Paul Bos, utilisées depuis le début par Buck Knives. Sur la lame et l'emballage, on peut voir le petit logo avec les flammes et l'inscription "BOS". Certains passionnés disent qu'ils préfèrent le 420HC (un acier simple) avec un traitement thermique signé Paul Bos, qu'un célèbre acier poudré CPM S30V qui aurait été durci par quelqu'un d'autre. Est ce que cela va changer la dureté Rockwell ? Et bien non.

Conservation du tranchant : dureté contre angle d'aiguisage

Dr. Larrin Thomas de KnifeSteelNerds a prouvé clairement que la conservation du tranchant ne dépend pas de la dureté d'une lame. Il a testé des morceaux d'acier CPM 154 préparés spécialement avec une dureté identique, et les a fait aiguiser selon différents angles. Les résultats de ces tests ont montré de grosses différences de conservation du tranchant selon les différents angles. Et ce, pour des lames à la dureté identique. On en déduit donc qu'il est impossible de comparer la conservation du tranchant sur des couteaux faits du même type d'acier, mais par différents fabricants, et de formes différentes. Ce n'est pas comparable ! Ceci dit, le site internet de KnifeSteelNerds est une excellente référence en matière d'informations scientifiques et de coutellerie. Larrin Thomas a même écrit un livre très intéressant et très complet à ce sujet.

Alors que signifie la dureté d'un couteau ?

En réalité, la mesure de la dureté est surtout utile pour le fabricant. Cela lui permet de vérifier que la technique de fabrication de la lame a atteint la dureté requise. Si vous visez 60-61 HRC, et que l'acier atteint soudainement 56-57 HRC ou même 64-65 HRC, vous savez qu'il y a un problème dans votre méthode.

C'est la seule conclusion que l'on peut tirer d'une valeur HRC seule. Bien sûr, on peut comparer une même sorte d'acier qui aurait, chez un fabricant, une dureté de 55HRC et chez un autre, une dureté de 65HRC. C'est déjà plus parlant. Mais pour les valeurs situées entre 58 et 62HRC, on remarque peu de différences en matière de conservation du tranchant qui, seraient dues uniquement à la dureté.

Conclusion

Le traitement thermique de l'acier reste le sujet le plus complexe. Ce n'est pas pour rien que les personnes suivent des études de métallurgie chaque année. Nous ne prétendons pas tout savoir sur le sujet. Mais nous espérons que cet article vous aura éclairé, en complément les informations disponibles sur les différents forums et réseaux sociaux. Il existe plusieurs valeurs HRC, et ce n'est pas parce que 95 % des fabricants durcissent un acier à une valeur HRC X que les 5 % qui font autrement ont nécessairement tort.

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=490&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1016)

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=490&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1016)